Ümumi mexaniki işləmə səhvləri və inkişaf tədbirləri

Mexaniki hissələrin işlənməsi zamanı deformasiyanın səbəblərini təhlil edin

| İşləmə performansı yalnız müəssisələrin maraqları ilə deyil, həm də təhlükəsizliklə əlaqədardır. Müəssisələrə iqtisadi fayda gətirməklə yanaşı, təhlükəsizlik hadisələrinin baş vermə ehtimalını da effektiv şəkildə azalda bilər. |

1.1 Daxili güc hissələrin emal dəqiqliyinin dəyişməsinə səbəb olur

Torna işləyərkən, ümumiyyətlə mərkəzləri üçbucaqlı və ya dörd çənə çəngəl ilə hissələri sıxmaq və daha sonra mexaniki hissələri dəzgahlandırmaq mərkəzdən istifadə gücündən istifadə olunur. Eyni zamanda, güc tətbiq edildikdə və daxili radial qüvvə azaldıqda hissənin boşalmamasını təmin etmək üçün, sıxma qüvvəsi mexaniki kəsmə gücündən daha böyük olmalıdır. Sıxma qüvvəsi kəsmə qüvvəsi artdıqca artır və azaldıqca azalır. Bu cür əməliyyat mexaniki hissələri emal zamanı sabitləşdirə bilər. Bununla birlikdə, üç çənə və ya dörd çənə boşqab gevşetildikdən sonra, işlənmiş hissələr orijinal olanlardan uzaq olacaq, bəziləri çoxbucaqlı, bəziləri eliptik görünür və böyük bir sapma var.

1.2 İstilik müalicəsindən sonra asanlıqla deformasiya problemi

Vərəqə bənzər mexaniki hissələr üçün uzun diametri çox böyük olduğundan, saman qapağının istilik müalicəsindən sonra bükülmə ehtimalı yüksəkdir. Bir tərəfdən ortada qabarıqlıq fenomeni olacaq, təyyarə sapması artır, digər tərəfdən müxtəlif xarici faktorlara görə hissələri əyilir. Bu deformasiya problemləri yalnız istilik müalicəsindən sonra hissələrin daxili gərginliyindəki dəyişikliklərdən qaynaqlanmır, həm də operatorların peşəkar bilikləri möhkəm deyil və hissələrin struktur dayanıqlığı yaxşı anlaşılmır və bunun nəticəsində deformasiya ehtimalı artır. hissələrin.

1.3 Xarici qüvvənin yaratdığı elastik deformasiya

İşləmə zamanı hissələrin elastik deformasiyasının bir neçə əsas səbəbi var. Birincisi, bəzi hissələrin daxili quruluşunda nazik təbəqələr varsa, əməliyyat metoduna daha yüksək tələblər olacaqdır. Əks təqdirdə, operator hissələri yerləşdirdikdə və sıxdıqda, elastik deformasiyaya səbəb olması asan olan rəsmlərin dizaynına uyğun gələ bilməz. istehsal etmək. İkincisi, torna və qısqacın qeyri-bərabərliyidir, beləliklə fiksasiya yerinə yetirildikdə hissələrin hər iki tərəfindəki qüvvələr bərabər olmur və kəsmə zamanı tətbiq olunan kiçik bir qüvvə olan tərəf də altındakı qüvvə ilə deformasiyaya uğrayır. gücün hərəkəti. Üçüncüsü, işlənmə zamanı hissələrin yerləşdirilməsi əsassızdır, beləliklə hissələrin sərtliyi azalır. Dördüncüsü, kəsmə gücünün mövcudluğu da hissələrin elastik deformasiyasının səbəblərindən biridir. Bu fərqli səbəblərdən qaynaqlanan elastik deformasiya mexaniki hissələrin işlənmə keyfiyyətinə xarici qüvvənin təsirini göstərir.

2. Mexanik hissələrin deformasiyasının işlənməsi üçün təkmilləşdirmə tədbirləri

Həqiqi hissənin işlənməsində hissənin deformasiyasına səbəb olan bir çox amil vardır. Bu deformasiya problemlərini kökündən həll etmək üçün operatorun faktiki işdə bu amilləri diqqətlə araşdırması və yaxşılaşdırma tədbirləri hazırlamaq üçün işin əsas şərtlərini birləşdirməsi lazımdır.

2.1 Xüsusi istifadə edin qurğular sıxma deformasiyasını azaltmaq üçün

Mexanik hissələrin işlənməsində zəriflik tələbləri çox sərtdir. Fərqli hissələr üçün, hissələrin emal zamanı yer dəyişdirməyə daha az meylli olması üçün fərqli xüsusi alətlər istifadə edilə bilər. Bundan əlavə, işlənmədən əvvəl işçilər müvafiq hazırlıq işləri aparmalı, sabit hissələri hərtərəfli yoxlamalı, mexaniki hissələrin təsvirlərə görə düzgünlüyünü yoxlamalı, sıxma deformasiyasını azaltmalıdır.

2.2 İşlənmənin bitməsi

Hissələr istilik müalicəsindən sonra deformasiya problemlərinə meyllidir, bu hissələrin təhlükəsizliyini təmin etmək üçün tədbirlər tələb edir. Mexanik hissələr işləndikdən və təbii olaraq deformasiyaya uğradıqdan sonra, bitirmə üçün peşəkar alətlər istifadə olunur. İşlənmiş hissələri kəsərkən, hissələrin keyfiyyətini təmin etmək və istismar müddətini uzatmaq üçün sənayenin standart tələblərinə riayət etmək lazımdır. Bu metod hissə deformasiyaya uğrayandan sonra ən təsirli olur. İstilik müalicəsindən sonra hissə deformasiyaya uğrayırsa, söndürdükdən sonra temperlənə bilər. Söndürüldükdən sonra hissədə qalıq ostenit olduğu üçün bu maddələr otaq temperaturunda daha da martensitə çevrilir və daha sonra obyekt genişlənir. Parçaların deformasiyasını azaltmaq, rəsmlərdəki dizayn konsepsiyasını qavramaq və istehsal olunan məhsulların istehsal tələblərinə uyğun standartlara cavab verməsi, iqtisadi səmərəliliyin artırılması və iş səmərəliliyi, beləliklə maşın təmin edir. Parçanın işlənməsi keyfiyyəti.

2.3 Blankların keyfiyyətini yaxşılaşdırın

Müxtəlif avadanlıqların spesifik istismar prosesində boşluğun keyfiyyətinin yaxşılaşdırılması hissələrin deformasiyasının qarşısını almaq üçün bir zəmanətdir, beləliklə hazır hissələr hissələrin müəyyən standart tələblərinə cavab verəcək və sonrakı hissələrin istifadəsinə zəmanət verəcəkdir. Buna görə operatorun müxtəlif boşluqların keyfiyyətini yoxlamalı və lazımsız problemlərin qarşısını almaq üçün qüsurlu blankları vaxtında dəyişdirməlidir. Eyni zamanda, operatorun işlənmiş hissələrin keyfiyyətinin və təhlükəsizliyinin standart tələblərə cavab verməsini və bununla da hissələrin istismar müddətinin uzadılmasını təmin etmək üçün avadanlıqların spesifik tələblərinə uyğun etibarlı boşluqlar seçməlidir.

2.4 Həddindən artıq deformasiyanın qarşısını almaq üçün hissənin sərtliyini artırın

Mexanik hissələrin işlənməsində, hissələrin təhlükəsizlik göstəriciləri bir çox obyektiv amillərdən təsirlənir. Xüsusilə hissələr istiliklə işləndikdən sonra hissələr stresin daralması səbəbindən deformasiyaya uğrayacaq. Bu səbəbdən deformasiyanın meydana gəlməsinin qarşısını almaq üçün mütəxəssis hissənin sərtliyini dəyişdirmək üçün uyğun bir istilik məhdudlaşdırıcı müalicə növü seçməlidir. Bu, hissənin performansının birləşdirilməsini və təhlükəsiz və etibarlı olmasını təmin etmək üçün uyğun istilik məhdudlaşdırıcı müalicə tədbirlərinin istifadəsini tələb edir. İstilik müalicəsindən sonra da əhəmiyyətli bir deformasiya baş vermir.

2.5 Sıxma gücünü azaltmaq üçün tədbirlər

Zəif sərtliyi olan hissələri emal edərkən, köməkçi dəstək kimi hissələrin sərtliyini artırmaq üçün bəzi tədbirlər görülməlidir. Həm də nöqtə ilə hissə arasındakı təmas sahəsinə diqqət yetirin. Fərqli hissələrə görə, fərqli sıxma üsullarını seçin. Məsələn, nazik divarlı hissələri işləyərkən elastik istifadə edə bilərsiniz şaft sıxma üçün cihaz. Dartma mövqeyi olmalı olduğuna diqqət yetirin Güclü bir sərtliyə sahib bir hissə seçin. Uzun oxlu mexaniki hissələr üçün hər iki uc da istifadə edilə bilər. Çox uzun diametrli hissələr üçün iki ucunu bir-birinə bağlamaq lazımdır. “Bir ucunda sıxmaq, bir ucunda asmaq” metodundan istifadə edə bilməzsiniz. Bundan əlavə, çuqun hissələrin işlənməsində, fikstür dizaynının konsol hissəsinin sərtliyini artırma prinsipinə əsaslanması lazımdır. İşlənmə zamanı hissənin sıxılma deformasiyasından qaynaqlanan keyfiyyət problemlərini effektiv şəkildə qarşısını almaq üçün yeni bir hidravlik sıxma alətindən də istifadə edilə bilər.

2.6 Kəsmə gücünü azaldın

Kəsmə prosesində kəsmə gücünü azaltmaq üçün işləmə tələblərini kəsmə bucağı ilə sıx birləşdirmək lazımdır. Bıçağı iti etmək üçün tırmık bucağı və alətin əsas meyli maksimuma çatdırıla bilər və ağlabatan bir alət də dönmə qüvvəsi üçün vacibdir. Məsələn, nazik divarlı hissələrin dönməsində, ön bucaq çox böyük olarsa, alətin paz bucağı artırılacaq, aşınma sürəti sürətlənəcək və deformasiya və sürtünmə azalacaq. Ön küncün ölçüsü fərqli alətlərə görə seçilə bilər. Yüksək sürətli bir alət istifadə olunursa, dırmıq bucağı tercihen 6 ° - 30 ° arasındadır; sementlənmiş bir karbid aləti istifadə edildikdə, tırmık açısı tercihen 5 ° - 20 ° arasındadır.

Nəticə: Mexanik hissələrin deformasiyasına səbəb olan bir çox amil var və fərqli səbəbləri həll etmək üçün fərqli tədbirlər görülməlidir. Təcrübədə emalın hər bir detalına diqqət yetirməli, istehsal prosesini daim inkişaf etdirməli və iqtisadi itkiləri minimuma endirməyə, maşın və avadanlıqların sabit istismarını təmin etməyə, emalın yüksək keyfiyyətli, yüksək səmərəli hədəflərinə çatmağa çalışmalıyıq, Beləliklə də emal sənayesini inkişaf etdirmək daha yaxşı bir inkişaf perspektivinə və daha geniş bir bazara sahibdir.

Bu məqaləyə keçid: Ümumi mexaniki işləmə səhvləri və inkişaf tədbirləri

Reprint Statement: Xüsusi təlimatlar yoxdursa, bu saytdakı bütün məqalələr orijinaldır. Yenidən çap etmək üçün mənbəyi göstərin: https: //www.cncmachiningptj.com/,thanks!

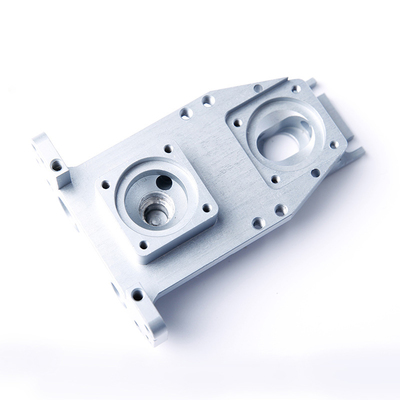

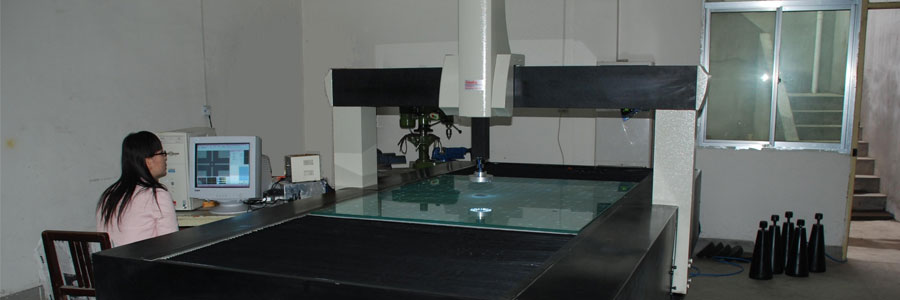

PTJ®, hərtərəfli Xüsusi Həssaslığı təmin edir cnc emal çini xidmətlər.ISO 9001: 2015 & AS-9100 sertifikatı. 3, 4 və 5 oxlu sürətli dəqiqlik CNC işləmə frezeleme, müştəri spesifikasiyalarına dönmə, +/- 0.005 mm toleranslı metal və plastik işlənmiş hissələrə qadir olan xidmətlər.İkinci xidmətlər arasında CNC və ənənəvi daşlama, qazma,döküm edin,hesabatı metal və damgalama.Prototiplərin, tam istehsalın, texniki dəstəyin və tam yoxlamanın təmin edilməsi avtomobil, aerokosmik, kalıp ve armatur, led işıqlandırma,tibbi, velosiped və istehlakçı elektronika sənaye. Vaxtında çatdırılma. Layihənizin büdcəsi və gözlənilən çatdırılma vaxtı haqqında bir az bizə məlumat verin. Hədəfinizə çatmanıza kömək edəcək ən sərfəli xidmətlər təqdim etmək üçün sizinlə strategiya quracağıq, xoş gəlmisiniz Bizimlə əlaqə ( sales@pintejin.com ) birbaşa yeni layihəniz üçün.

PTJ®, hərtərəfli Xüsusi Həssaslığı təmin edir cnc emal çini xidmətlər.ISO 9001: 2015 & AS-9100 sertifikatı. 3, 4 və 5 oxlu sürətli dəqiqlik CNC işləmə frezeleme, müştəri spesifikasiyalarına dönmə, +/- 0.005 mm toleranslı metal və plastik işlənmiş hissələrə qadir olan xidmətlər.İkinci xidmətlər arasında CNC və ənənəvi daşlama, qazma,döküm edin,hesabatı metal və damgalama.Prototiplərin, tam istehsalın, texniki dəstəyin və tam yoxlamanın təmin edilməsi avtomobil, aerokosmik, kalıp ve armatur, led işıqlandırma,tibbi, velosiped və istehlakçı elektronika sənaye. Vaxtında çatdırılma. Layihənizin büdcəsi və gözlənilən çatdırılma vaxtı haqqında bir az bizə məlumat verin. Hədəfinizə çatmanıza kömək edəcək ən sərfəli xidmətlər təqdim etmək üçün sizinlə strategiya quracağıq, xoş gəlmisiniz Bizimlə əlaqə ( sales@pintejin.com ) birbaşa yeni layihəniz üçün.

- 5 Eksenli emal

- Cnc Frezeleme

- Cnc Dönüş

- Maşın Sənayesi

- Emal prosesi

- Səthi müalicə

- Metal emalı

- Plastik emal

- Pudra Metalurji Kalıp

- Döküm tökmək

- Parça Qalereyası

- Avtomatik Metal hissələri

- Maşın hissələri

- LED Soğutucu

- Tikinti hissələri

- Mobil hissələr

- Tibbi hissələr

- Elektron hissələr

- Xüsusi emal

- Velosiped hissələri

- Alüminium emalı

- Titan emalı

- Paslanmayan poladdan emal

- Mis emalı

- Pirinç emalı

- Super xəlitəli emal

- Peek emal

- UHMW emalı

- Unilate emal

- PA6 emalı

- PPS emalı

- Teflon emalı

- Inconel İşləmə

- Alət polad emalı

- Daha çox material