Boz Çuqunun İşlənməsindəki Çətinliklərin Təhlili

Boz Çuqunun İşlənməsindəki Çətinliklərin Təhlili

|

Bir şirkətdə boz dəmir tökmə işləmə problemlərini həll etmək üçün, tökmə donuz və dökümlərin komponentləri və xüsusiyyətləri optik mikroskop, tarama elektron mikroskopu, Brinell sərtliyi, mikro Vickers sərtliyi və spektr analizi ilə təhlil edildi. Nəticələr göstərir ki, 26# dəmir dəmirinin S və P tərkibi yüksək tərəfin üstündə idi, 22# çuqunun Si tərkibi aşağıdır, buna görə kimyəvi tərkibi meyarlara cavab vermir. Dökümlərin karbon ekvivalenti yüksək karbon ekvivalent dökümlərə aid olan 4.36%-dir. Si və C nisbəti aşağı tərəfdə olan 0.46 -dır. Dökümdə Si və Mn tərkibi aşağıdır, soyuducu fenomen istehsal etmək üçün kifayət olan Cr məzmunu yüksəkdir, daha çox dökümdə V elementi var. dökümün mikro quruluşu ferrit, perlit, qrafit və karbiddir. Karbidin bir hissəsində Cr, V və digər mikro alaşımlı elementlər var və mikro sərtliyi 1 HV-dən çoxdur ki, bu da çətin işlənmənin əsas səbəbidir. Buna görə də, emal sürətini yaxşılaşdırmaq üçün, birincisi, V və Cr -nin tərkibi standartı aşmamalıdır. İkincisi, Si tərkibini artırmalı və ilk növbədə aşılamaya əlavə etməyi seçməlidir. Tələb olunan dökümlər üçün, karbid tavlama qrafitləşdirilərək parçalana bilər. |

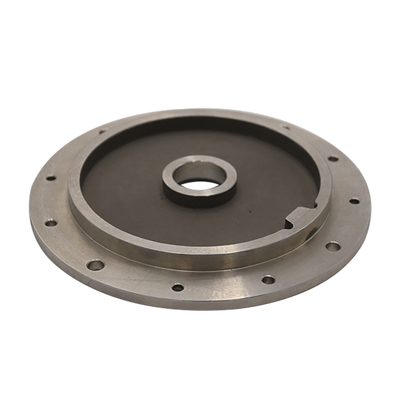

İncə divarlı boz dəmir dökümlərin ağ küncləri dökümlərdə tez-tez rast gəlinən qüsurlardır [1-4]. Ümumiyyətlə, kiçik dökümlər nazik divarlara malikdir və yaşıl qumda tökülür. Eritilmiş dəmirin kimyəvi tərkibi keyfiyyətə malik olsa da, döküm divarının qalınlığının və dökümün istilik keçiriciliyinin təsiri nəticəsində eyni dökümün qalın və nazik hissələri. Həm daxildən, həm də xaricdən fərqli bir təşkilat ala bilər. Xüsusilə tökmə küncləri ağızlara meyllidir, bu da emalda çətinliklər yaradır və nəticədə "sərt material" adlanır. Boz çuqun "maddi sərt" hissələrinin əksəriyyəti kobud hissənin hissəsində meydana gəlir. Kənarlar və künclər, yivlər, qabarıq səthlər, səthlər və s. Müəyyən bir şirkətin tökmə istehsalında çətin işləmə problemlərini hədəf alan bu sənəd, sistemli bir araşdırma aparır, "sərt materialların" səbəblərini təhlil edir və uyğun həllər təklif edir.

1 Təcrübə materialları və üsulları

Dökmə çuqun 22#, 26# və tökmə nömrəsi 0# olan saytda nümunə götürülmüşdür. Tel kəsmə yolu ilə nümunə götürüldü və optik toxuma və tarama toxumasının müşahidəsi edildi. Çuqun və dökümlərdə kimyəvi

Dökümlərin emal performansına iz elementlərinin təsirini istisna etmək üçün kompozisiya testi. Dökümlər, ZEISS optik və tarama mikroskoplarında metaloqrafik müşahidə üçün nümunə götürülmüş, sərtlik sınaqları üçün HBS-3000 rəqəmsal Brinell sərtlik test cihazı və HTM-1000TM mikro sərtlik test cihazı istifadə edilmişdir. Çuqun və dökümlərin kimyəvi tərkibi Cədvəl 1 -də göstərilmişdir.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Kimyəvi tərkibi təhlili

Boz dəmir dəmir karbon karbür şəklində mövcud olduqda, ağartma meylini artırır, bu da emalı çətinləşdirir və "sərt material" probleminə səbəb olur. Buna görə boz çuqun ağartma meylini minimuma endirməlidir ki, karbon qrafit şəklində olsun. Müxtəlif elementlər qrafitləşmə prosesinə və bəzi sürətləndirici daşlara fərqli təsir göstərirMürekkep, bəziləri qrafitləşməni yavaşlatır. Ümumiyyətlə, dəmir və karbon atomları arasındakı bağlanma gücünü zəiflədə bilən və dəmir atomlarının öz-özünə yayılma qabiliyyətini artıra bilən elementlərin çoxu çuqun qrafitləşməsini təşviq edə bilər; əks halda, çuqunun qrafitləşməsinə mane olacaq, yəni ağız ağlığı meylini artıracaq. . Çuqunun sınanması üçün

Çuqun keyfiyyəti və iz elementlərinin dökümlərin ağardılmasına təsirinin aradan qaldırılması. Xammal və dökümlərin beş elementi və ümumi ağardıcı elementləri sınaqdan keçirildi. Hər bir nümunə 13 element üçün sınaqdan keçirildi. Cəmi 39 partiya çuqun və tökmə sınaqdan keçirildi. Kimyəvi tərkibi Cədvəl 1 -də göstərilmişdir.

Çinin çuqun dəmir dəmir standartı (GB/T 718-2005) [5], standartda 22# pik dəmirin Si tərkibi 2.00% ~ 2.40% və Si# 26 dəmir dəmirinin tərkibi 2.40% ~ 2.80%. Cədvəl 2 -yə görə, bir şirkətin 22# və 26# testi göstərdi ki, 22# çuqunun Si məzmunu 1.86 idi və bu standartın aşağı həddinə uyğun gəlmədi.

Standarta cavab verir və Mn məzmunu da aşağıdır. 26# dəmir P və S məzmunu çox yüksəkdir, P məzmunu 5 -ci səviyyəyə çatır, S tərkibi standartı aşır və müəyyən miqdarda Cr ehtiva edir. 0# dökümünün test tərkibi göstərir ki, ağardıcı elementlərin yalnız Cr tərkibi ağartma meylinə, digər iz elementlərinin tərkibi isə ağarmağa səbəb olan minimum məzmuna çatmamışdır, buna görə də təsir əhəmiyyətsizdir. "Döküm El Kitabında" [6] beş elementin seçilməsi ilə müqayisədə, bu işdəki dökümlərin karbon tərkibinin nisbətən yüksək, Si tərkibinin nisbətən aşağı və Mn nisbətinin nisbətən aşağı olduğu görülə bilər. .

2.2 Sərtlik testi

HBS-3000 rəqəmsal ekran Brinell sərtlik test cihazında test 1875 N, girintinin diametri 2.5 mm və 5 testin sərtliyi Cədvəl 2-də göstərilmişdir. mikro sərtliklə qeyd olunurdu. Nəticələr Cədvəl 3 -də göstərilmişdir. Buna görə də, matrisanın orta makroskopik sərtliyi çox aşağı olsa da, yalnız Brinell sərtliyi təxminən 145 HB, yerli sahəsinin sərtliyi çox yüksəkdir və təxminən 1 HV Vickers sərtliyinə çatır. . Çuxur nə qədər kiçik olsa, sərtlik o qədər yüksəkdir. Ədəbiyyata görə, fosfor eutektikinin sərtliyi 000 ~ 500 HV, ledeburit ≤ 700 HV və karbid> 800 HV -dir.

Bu səbəbdən, sərtlik analizinin nəticələri ağ sahənin sərt və kövrək sementit karbid olduğunu göstərir ki, bu da sərt materialın əsas səbəbi olan fosfor eutektikasını istisna edir. Bu karbidin tərkibini dəqiq müəyyən etmək üçün enerji spektri analizi lazımdır.

2.3 Enerji spektrinin təhlili

Optik ağ sahənin qismən genişlənməsi Şəkil 2 və Şəkil 3 -də göstərilmişdir. Matrisdəki girintili deliklərin paylanması və eutektikanın xarakteristikası ilə xarakterizə olunur. Buna görə də, bu bölgənin enerji təhlili göstərir ki, ərazinin girintili hissəsində olan elementlər Fe, P və C elementidir, buna görə Fe3 (C, P) olaraq qiymətləndirilir, P elementi saxlanılır.

Ayrılma. Girintili hissədəki P elementi daha yüksəkdir, eutektik məhsul deyil, son qatılaşma və büzülmə nəticəsində əmələ gələn bir çuxurdur. Şəkil 4 Enerji spektri analizinin nəticələri göstərir ki, ağ, Fe, P və C elementlərinə əlavə olaraq, daha sərt və daha sərt olan alaşımlı karbidləri əmələ gətirən Cr və V ehtiva edir.

Kəsmə götürün.

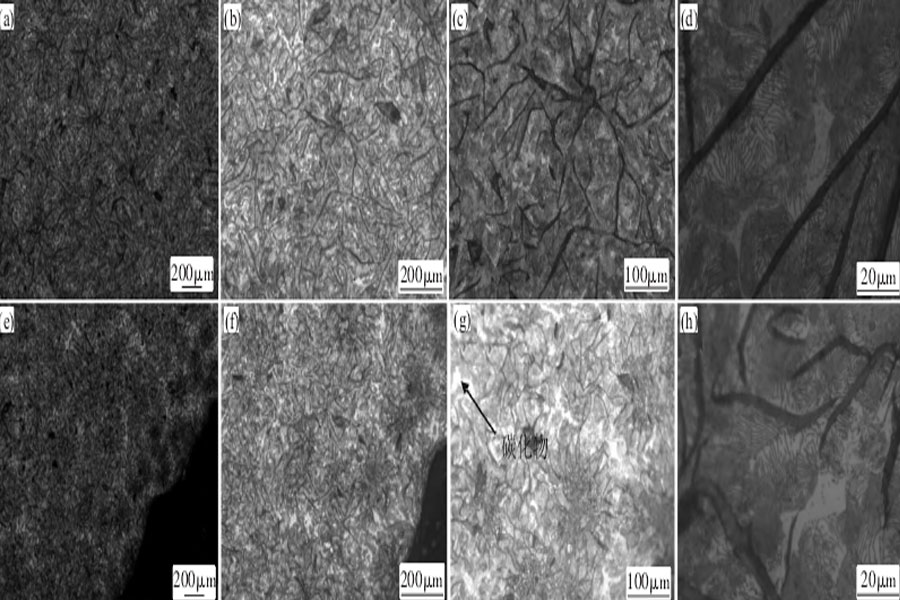

2.4 Təşkilat təhlili

Optik fotoşəkil, Şəkil 4 -də göstərildiyi kimi 5% nitrat turşusu spirtlə aşındırma yolu ilə hazırlanan dökümün metaloqrafik quruluşunu göstərir. Bunların arasında a, b, c və d dökümün əsas quruluşudur və e, f, g və h dökümün kənar quruluşudur. a, b, c, d və e, f, g, h 50, 100, 200 və 1,000 dəfə toxuma fotoşəkillərinə uyğundur. Skan edilmiş toxuma fotoşəkili Şəkil 6 -da göstərilmişdir və ox, karbid olan müvafiq optik toxuma fotoşəkilində ağ sahəni göstərir. Ağ blok sahələri karbidlər, pulcuqlar qrafit, boz sahələr isə perlitdir. Metaloqrafik quruluşun ferrit + perlit + qrafit + karbid, çuxurlu bir quruluş olduğu görülə bilər. Kənarların ağlığı ürəkdən daha ciddidir. GB/T7216-2009 ilə müqayisədə, ürək toxumasının ilkin olduğunu [7] görmək olar.

X tip ulduz formalı qrafit F tipinin uzunluğu təxminən 150 μm və eni təxminən 5 μm-dir. Nisbətən böyük soyutma şəraitində yüksək karbonlu ərimiş dəmirdən əmələ gəlir. Kenar təbəqəsinin quruluşu, B tipli qrafitin xrizantema bənzər bir paylanmasında toplanmış incə qıvrımlı qrafitdir. Uzunluğu təxminən 100 mikron, eni isə 3 mikrondur. Karbidlərin sayını təyin edin

Ürək toxumasında karbidin miqdarı 5%-ə çatır, 3 -cü səviyyəyə çatır. Kenar toxumasındakı karbidlərin miqdarı təxminən 10%-dir və 4 -cü səviyyəyə çatır. Karbon qrafit şəklində olduqda qrafit üçün istifadə edilə bilər. emal zamanı yağlama və kəsmə asandır. Karbon karbür (Fe3C) şəklində olduqda, Fe3C sementitin sərt və kövrək olması səbəbindən, xüsusən tərkibində digər alaşım elementləri (məsələn, Cr), ərintili sementit ((Fe, M) 3C) olduğu halda emal çətin olur. kəsilməsi daha çətindir və daha çətindir və "sərt material" adlandırılan problem emal zamanı yaranır [8]. Bu səbəbdən boz dəmir parçaların tökmə prosesində karbidlərin görünməməsi üçün karbon miqdarını azaltmaq və lazım gələrsə karbon qrafitləşməsini təşviq etmək üçün bəzi tədbirlər görmək lazımdır.

3 Təhlil və müzakirə

Dökümlərin emal performansını təsir edən əsas amillər çuqunun kimyəvi tərkibi və qatılaşma soyutma sürətidir. Çuqun kimyəvi tərkibindəki karbon tərkibi və silikon tərkibi ən vacib iki nəzarət faktorudur. Dökümün soyutma sürəti əsasən dökümün divar qalınlığından asılıdır. Çuqun içərisində karbon və silikon miqdarı sabit olduqda, döküm divarı nə qədər incə olarsa, çuqunun ağartma meyli də o qədər çox olar. Dökümün divar qalınlığı sabit olduqda, çuqundakı karbon və silikonun ümumi miqdarı nə qədər çox olarsa, çuqunun qrafitləşmə dərəcəsi bir o qədər dəqiqdir.

Bu işdə dökümün karbon ekvivalenti yüksək karbonlu ekvivalent döküm olan 4.36%; Si/C nisbəti 0.46 -dır, bu da aşağıdır. Karbon ekvivalentinin artması qrafit pulcuqlarının qalınlaşmasına, sayının artmasına, güc və sərtliyin azalmasına səbəb olur. Si/C -nin artması ağız boşluğuna meylini azalda bilər.

Boz çuqun istehsalında, həddindən artıq istiliyin və hamiləliyin təsirini də nəzərə almaq lazımdır. Eriyən dəmirin istiliyini müəyyən bir diapazonda artırmaq qrafitin incələşməsinə, matris quruluşunun daha incə olmasına, çəkilmə gücünün artmasına və sərtliyin azalmasına səbəb ola bilər. Yükün tərkibini, əritmə cihazlarını və kimyəvi tərkibin enerji faktorlarını hərtərəfli nəzərdən keçirmək lazımdır. Aşılama müalicəsi, əridilmiş dəmirin tökmə boşluğuna girməzdən əvvəl əridilmiş dəmirin metalurji vəziyyətini dəyişdirmək üçün əridilmiş dəmirə aşılama maddəsi əlavə etmək və spontan olmayan nüvəni artırmaq qrafit zərifliyidir. Beləliklə, çuqunun mikro quruluşunu və performansını yaxşılaşdırır. Ümumi aşılayıcı maddələrə ferrosilikon, kalsium silikon və qrafit daxildir. Məhsullarımızı və istehsal xərclərimizi birləşdirərək, ferrosilikon istifadə etməyiniz məsləhət görülür (75% silikon, əlavə miqdar əridilmiş dəmirin ağırlığının təxminən 0.4% -ni təşkil edir). İkincisi, barium ferrosilikon və stronsium ferrosilikon. Ferrosilikon, sürətli hərəkət effektini aşılayır, 1.5 dəqiqə ərzində zirvəyə çatır və 8 ~ 10 dəqiqədən sonra hamilə olmayan vəziyyətə düşür, bu da supercooling və ağ ağız meylini azalda bilər, A tipli eutektik qrupların sayını artıra bilər. qrafit, bölmənin vahidliyini yaxşılaşdırın və müqaviməti artırın. Gərilmə gücü 10-20MPa-dır. Dezavantajları: çürüməyə zəif müqavimət. Gec aşılama prosesi istifadə edilmirsə, böyük divar qalınlığı fərqləri və uzun tökmə müddəti üçün ideal deyil.

Barium ferrosilicon, eutectic qruplarının sayını artırmaq və ferrosilikondan daha yaxşı bölmə vahidliyini yaxşılaşdırmaq qabiliyyətinə malikdir. Düşməyə müqavimət qabiliyyəti güclüdür və aşılama effekti 20 dəqiqə saxlanıla bilər. Boz tökmə dəmir parçaların müxtəlif növləri üçün uyğundur, xüsusən də geniş tökmə müddətində qalın divarlı hissələr və istehsal şərtləri üçün uyğundur.

Stronsium ferrosilikon, ferrosilikondan 30% -dən 50% -ə qədər ağlığı azaltma qabiliyyətinə malikdir və ferrosilikondan daha yaxşı bölmə vahidliyi və çürüməyə qarşı qabiliyyətə malikdir. Eyni zamanda, eutektik qrupların sayını artırmır, asanlıqla həll olunur və daha az şlaka malikdir. İncə divarlı hissələr, xüsusən də yüksək eutektik qruplara malik büzülmə və sızma tələb edən hissələr arzuolunmazdır.

Bu işdəki dökümlərin Mn tərkibi aşağıdır. Manqan özü qrafitləşməyə mane olan bir elementdir, lakin manqan kükürdün güclü ağardıcı təsirini kompensasiya edə bilər. Buna görə də, kükürdün təsirini kompensasiya etmək hüdudunda, manqan əslində qrafitləşməni təşviq etməkdə rol oynayır. Təcrübə sübut etdi ki, manqan tərkibindəki artım yalnız mirvari artıra və təmizləyə bilməz, həm də kükürdün idarə olunmasını lazımi qaydada rahatlaşdırmağın zərərli deyil. Buna görə, Mn məzmununu müvafiq şəkildə artırmaq tövsiyə olunur.

4 Nəticə

Bu işdə dökümlərin emal çətinliyinin əsas səbəbi sementit karbidlərin görünüşüdür, xüsusilə Cr, V və digər elementləri olan ərintilərin sementit karbidləri emal çətinliklərinin əsas səbəbidir. Bu problemi həll etmək üçün ilk fikir təşkilatdakı karbidləri azaltmaq və ya aradan qaldırmaqdır. Dökümlərin tərkibinin dəyişdirilməsi və istehsal prosesinin tənzimlənməsi təsirli yollardır. Bu işdəki dökümlərin xüsusi istehsal vəziyyəti ilə birlikdə aşağıdakı istehsal təklifləri irəli sürülür:

- (1) Silikon tərkibini artırmaq üçün ilk seçim tökülməzdən əvvəl aşılayıcı əlavə etməkdir. Ferrosilikon üçün (75% silikon), barium ferrosilikon və stronsium ferrosilikon, tökmə vaxtına və yerdəki təsirlərə görə də istifadə edilə bilər. Kompozit aşılayıcılardan (Si-Ba və RE-Si) istifadə etmək məsləhətdir.

- (2) Kükürdün güclü ağ ağız təsirini aradan qaldırmaq üçün dökümdə manqan miqdarını artırın.

- (3) Çuqun keyfiyyətini artırın. 26#Donuz dəmiri P və S tərkibi çox yüksəkdir.

- (4) Dökümlərdə Cr məzmununu azaldın. Dökümlərdə yüksək miqdarda Cr (> 0.1) olması artıq ağardıcı təsir göstərə bilər. Cr sərtliyi əhəmiyyətli dərəcədə artıra bilər və emal performansına zərər verə bilər.

Bu məqaləyə keçid: Boz Çuqunun İşlənməsindəki Çətinliklərin Təhlili

Reprint Statement: Xüsusi təlimatlar yoxdursa, bu saytdakı bütün məqalələr orijinaldır. Yenidən çap etmək üçün mənbəyi göstərin: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC mağazası, metal və plastikdən mükəmməl mexaniki xüsusiyyətlərə, dəqiqliyə və təkrarlana bilən hissələr istehsal edir. 5 oxlu CNC freze mövcuddur.Yüksək temperaturlu xəlitəli emal əhatə dairəsi inconel emal,monel emal,Geek Ascology emalı,Carp 49 emal,Hastelloy emalı,Nitronic-60 emal,Hymu 80 emal,Tool Polad emalvə s.,. Aerokosmik tətbiqetmələr üçün idealdır.CNC işləmə metal və plastikdən mükəmməl mexaniki xüsusiyyətlərə, dəqiqliyə və təkrarlana bilən hissələr istehsal edir. 3 oxlu və 5 oxlu CNC frezeleme mövcuddur. Hədəfinizə çatmanıza kömək edəcək ən sərfəli xidmətlər təqdim etmək üçün sizinlə strategiya quracağıq, Bizimlə əlaqə qurmağa xoş gəlmisiniz ( sales@pintejin.com ) birbaşa yeni layihəniz üçün.

PTJ CNC mağazası, metal və plastikdən mükəmməl mexaniki xüsusiyyətlərə, dəqiqliyə və təkrarlana bilən hissələr istehsal edir. 5 oxlu CNC freze mövcuddur.Yüksək temperaturlu xəlitəli emal əhatə dairəsi inconel emal,monel emal,Geek Ascology emalı,Carp 49 emal,Hastelloy emalı,Nitronic-60 emal,Hymu 80 emal,Tool Polad emalvə s.,. Aerokosmik tətbiqetmələr üçün idealdır.CNC işləmə metal və plastikdən mükəmməl mexaniki xüsusiyyətlərə, dəqiqliyə və təkrarlana bilən hissələr istehsal edir. 3 oxlu və 5 oxlu CNC frezeleme mövcuddur. Hədəfinizə çatmanıza kömək edəcək ən sərfəli xidmətlər təqdim etmək üçün sizinlə strategiya quracağıq, Bizimlə əlaqə qurmağa xoş gəlmisiniz ( sales@pintejin.com ) birbaşa yeni layihəniz üçün.

- 5 Eksenli emal

- Cnc Frezeleme

- Cnc Dönüş

- Maşın Sənayesi

- Emal prosesi

- Səthi müalicə

- Metal emalı

- Plastik emal

- Pudra Metalurji Kalıp

- Döküm tökmək

- Parça Qalereyası

- Avtomatik Metal hissələri

- Maşın hissələri

- LED Soğutucu

- Tikinti hissələri

- Mobil hissələr

- Tibbi hissələr

- Elektron hissələr

- Xüsusi emal

- Velosiped hissələri

- Alüminium emalı

- Titan emalı

- Paslanmayan poladdan emal

- Mis emalı

- Pirinç emalı

- Super xəlitəli emal

- Peek emal

- UHMW emalı

- Unilate emal

- PA6 emalı

- PPS emalı

- Teflon emalı

- Inconel İşləmə

- Alət polad emalı

- Daha çox material